長安馬自達南京工廠占地1500多畝(mu) ,2007年竣工,先後生產(chan) 了CX-5、次世代Mazda3昂克賽拉、CX-30等車型。

在新能源汽車風起雲(yun) 湧的今天,馬自達也在改變,但品質是馬自達不變的堅守。

為(wei) 打造品牌首款電動化轉型新能源轎車EZ-6,馬自達引入了全球最為(wei) 先進的標杆工廠的高標準精湛工藝和質量管理,確保了每一台下線車輛都能達到最高品質標準。現在南京工廠已經成為(wei) 全球研發、生產(chan) 體(ti) 係中的一環。

一般來說,整車製造的四大工藝包括:衝(chong) 壓、焊裝、塗裝以及總裝。這些工藝流程相互銜接,環環相扣,共同鑄造了一輛車的誕生。

長安馬自達的衝(chong) 壓車間,衝(chong) 壓頻率達到每分鍾12-15次,能在3分鍾內(nei) 實現整線模具的自動切換,一次衝(chong) 壓6-10個(ge) 零件,是國內(nei) 最高效的衝(chong) 壓生產(chan) 線。

先進的設備和精湛的工藝確保了衝(chong) 壓件的高質量,而“模具道場”的存在更是體(ti) 現了馬自達對模具精度的嚴(yan) 格要求,模具修複工人在這裏不斷“修煉”,以保證模具的精度,從(cong) 而為(wei) 生產(chan) 出優(you) 質的衝(chong) 壓件提供先決(jue) 條件。

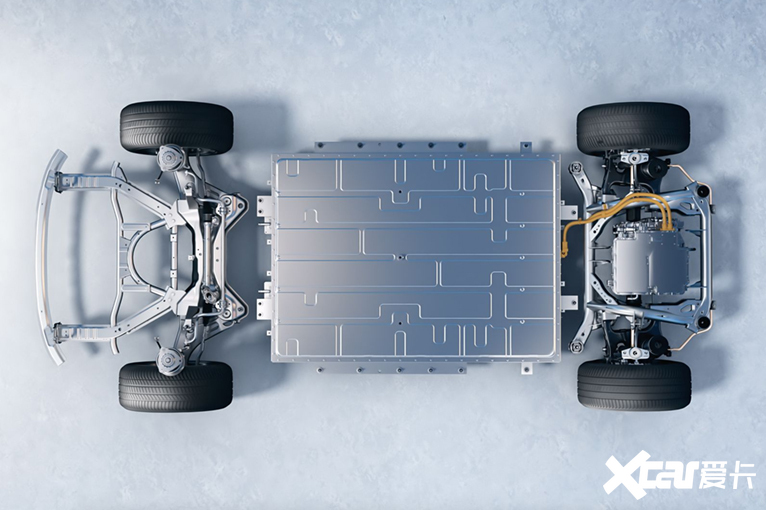

EZ-6為(wei) 了提升車身剛性,A柱采用了多層設計,車身關(guan) 鍵部位焊點、結構膠采用了特殊工藝,增加強度;車頂橫梁增加加強件,車身超高強度鋼材強度達到2000Mpa,A/B柱、車門防撞梁、座椅橫梁采用1500Mpa高強度熱成型鋼等等,讓力的傳(chuan) 導更直接,人車交流更直接;7橫5縱的高剛度車身,全鋼籠式結構既保證乘員生存空間,也大幅提升了車身的扭轉剛度。

焊裝車間擁有國際頂尖品牌的焊接機器人804台,100%自動化生產(chan) ,自動焊接、自動擰緊。新一代輕量化高剛性車體(ti) 的應用,既提升了車身整體(ti) 剛性 30%,又成功降低了車身自重8%。

新的緩衝(chong) 結構和高強度鋼的大量使用,為(wei) 整車的安全性提供了堅實保障。通過三坐標對焊裝完成的產(chan) 品進行抽檢,進一步保證了焊接質量。

塗裝車間擁有46台塗裝機器人,能夠噴塗20種不同顏色,可有效削減14%二氧化碳、78%可揮發性物質的排放。

大家應該都知道馬自達標誌性的混動紅車漆吧?為(wei) 了讓車漆顏色更亮麗(li) ,馬自達自主研發了“Aqua-tech”水溶性塗裝技術。

不僅(jin) 如此,EZ-6車身上一些黑漆噴塗工序,油漆膜厚的均勻性需要控製到±5微米;說個(ge) 直觀點的,人類頭發直徑平均是60微米,也就是均勻性精細程度僅(jin) 有頭發絲(si) 的1/12。

總裝車間擁有國內(nei) 最先進的扭矩監控係統,全車一千餘(yu) 顆螺栓實現關(guan) 鍵件掃描係統,一車一碼一件同時也能溯源回查。

總結:長安馬自達南京工廠展現出的不僅(jin) 僅(jin) 是現代化的生產(chan) 設備和高效的生產(chan) 流程,更是一種對汽車製造的熱愛與(yu) 執著,以及對品質的不懈追求。這種匠心精神,不僅(jin) 體(ti) 現在產(chan) 品上,更融入到了企業(ye) 的文化中。